ზოგიერთ მძიმე ლითონის გადამამუშავებელ მრეწველობაში, როგორიცაა გემთმშენებლობის მრეწველობა, სამთო მანქანები და სამშენებლო მანქანები, ხშირად გვხვდება ასეთი პრობლემები: როგორ მივაღწიოთ ლითონის ნაწილების და ლითონის ნაწილების მყარ შედუღებას?ჩვეულებრივ, ლითონის ნაწილები აჩენენ მოჭრილ ზედაპირს ზოგადი ჭრის პროცესის შემდეგ.იმისათვის, რომ შედუღებული ნაწილების ინტერფეისის ნაწილები უფრო ინტეგრირებული იყოს, საჭიროა ლითონის ორი ნაწილის კიდეებზე სხვადასხვა გეომეტრიული ფორმის ფრჩხილების დამუშავება და შემდეგ შედუღების ბოლო სახის შედუღება.ახლახან Knoppo-მ გამოუშვა KP სერიის (სიმძლავრე 30000W-დან 8000W-მდე) Sheetბოჭკოვანი ლაზერული საჭრელი მანქანა, რომელიც გადაჭრის შედუღების ასეთ პრობლემებს, შეამცირებს რთულ პროცესებს და მნიშვნელოვნად დაზოგავს დროსა და ხარჯებს.

მანამდებოჭკოვანი ლაზერული ჭრატექნოლოგია, ფრჩხილის ჭრის ტექნოლოგია ასევე გამოიყენებოდა ლითონის ფურცლის დამუშავების მეთოდებში, როგორიცაა ალი და პლაზმური ჭრა.თუმცა, ცეცხლოვანი ჭრის ტრადიციული მეთოდი წარმოქმნის ღრმა ჭრილობებს, ხოლო რთული ღარების ტრაექტორიებისთვის, მუშების კვალიფიკაცია და სამუშაო მდგომარეობა უნდა იყოს ძალიან პროფესიონალური და შედუღების თანმიმდევრულობა ვერ იქნება კარგად დაკმაყოფილებული;პლაზმური ჭრა ფართო, რაც გამოიწვევს განზომილების დაბალ სიზუსტეს და რისკებს, როგორიცაა რკალის გამოსხივება, კვამლი და ხმაური, წარმოიქმნება ჭრის პროცესში.

ზემოთ მოყვანილი ორი ტიპის ჭრის მეთოდი მიეკუთვნება დიდი სითბოს წყაროს შეყვანის დამუშავების მეთოდს.ფირფიტა თერმულად დეფორმირებული იქნება თერმული დამუშავების მეთოდით, ხოლო შებრუნებული დეფორმაციის პროცესი დამუშავების დასრულების შემდეგ საჭიროებს დამუშავებას.ლაზერი ტრადიციული დახშობის მეთოდთან შედარებით არის დამუშავების ახალი მეთოდი ყველაზე მცირე თერმული დეფორმაციით, საუკეთესო ჭრილობის ხარისხით, უმაღლესი განზომილებიანი სიზუსტით და საუკეთესო სტაბილურობით ბაზარზე.

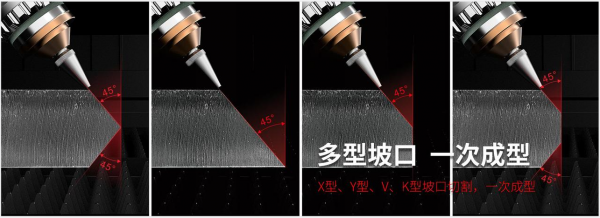

Knoppo KP სერიაფურცლის ბოჭკოვანი ლაზერული საჭრელი მანქანაშეუძლია მნიშვნელოვნად გააუმჯობესოს შედუღების სიმტკიცე, შედუღების შერწყმა და სამუშაო ნაწილის ესთეტიკა გარკვეული გეომეტრიული ფორმის ღარის დამუშავებით შედუღების შესადუღებელ ნაწილში.შენადნობი ფოლადისთვის, ღარმა ასევე შეიძლება შეასრულოს როლი ძირითადი ლითონისა და შემავსებელი ლითონის თანაფარდობის რეგულირებაში.

სხვადასხვა ფირფიტის სხვადასხვა სისქის და ფიზიკური თვისებების მიხედვით, განსხვავებულია დახრილი ფორმების არჩევანიც.ბაზარზე გავრცელებული დახრის ფორმებია X ფორმის ღარი, V ფორმის ღარი, Y ფორმის ღარი, K ფორმის ღარი და ა.შ. Y ფორმის ღარი და V ფორმის ღარი არის ცალმხრივი შედუღება, რაც მოსახერხებელია ჭრისთვის და შედუღების შემდგომი პროცესი.როდესაც შედუღების სისქე იზრდება, ჩვეულებრივ გამოიყენება K- ფორმის ღარი ან X- ფორმის ღარი.იმავე სისქეზე, შედუღების ლითონის რაოდენობა შეიძლება შემცირდეს დაახლოებით 1/2-ით, ხოლო შედუღება სიმეტრიულია, ხოლო შედუღების შემდეგ დეფორმაცია მცირეა.

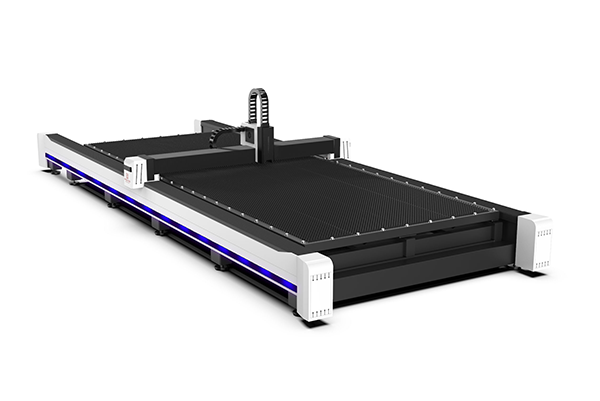

რა არის knoppo ბოჭკოვანი ლაზერული საჭრელი მანქანა?

პირველ რიგში, გარკვეული გეომეტრიული ფორმის ღარი შეიძლება პირდაპირ დამუშავდეს შედუღების შესადუღ ნაწილზე, ისე რომ შედუღების ნაკერი შედუღების სისქის სრული შეღწევით მიღებულ იქნეს შემდგომ შედუღების პროცესში, რათა უზრუნველყოფილი იყოს შედუღების სიძლიერე და შეამციროს არასაჭირო პროცესები., მულტიპლიკატორული ეფექტის მისაღწევად;

მეორე, ტრადიციულ ცეცხლთან და პლაზმურ დამუშავებასთან შედარებით, ლაზერული დამუშავება უფრო ეფექტურია და დაზოგავს მასალებს.მაგალითად, გემთმშენებლობის ინდუსტრიაში, ლაზერული ღეროვანი ჭრის ტექნოლოგიის გამოყენება დაბალი შენადნობის ფოლადის T- ფორმის კომპონენტების დასამუშავებლად შეიძლება მნიშვნელოვნად დაზოგოს შენადნობი ფოლადის მასალები გემის სტაბილურობის უზრუნველსაყოფად;

მესამე, ლაზერული დამუშავება აქვს მცირე თერმული დეფორმაციის, სტაბილური ჭრის ხარისხისა და მაღალი სიზუსტის უპირატესობებს.კარგი შერწყმა.

ამჟამად, Knoppo-ს ლაზერული ჭრის ტექნოლოგიამ მიაღწია სრულ დაფარვას ლითონის ფურცლის დამუშავებასა და პროფილის დამუშავებაში, და ტექნოლოგიას აქვს გამოყენების ფართო სპექტრი, რომელიც მოიცავს გემთმშენებლობას, სამრეწველო გაგრილებას, სამშენებლო მანქანებს, სამთო მანქანებს, ნავთობსადენებს და ა.შ.

გამოქვეყნების დრო: ივლის-08-2022